Flexibilität ist für Kundengießereien neben Qualität und Prozesssicherheit das A und O. Bei jeder Neuinvestition lautet die erste Frage stets: Welche Maschine ist „die richtige“? Vor allem, wenn es sich um kleine und mittelgroße Gießereien handelt, die nicht für den Massenmarkt arbeiten, wie es Automobilzulieferer tun. Für eine türkische Kundengießerei war Kurtz „mit Abstand die beste Wahl“ - so die Aussage des Kunden - und bot die ideale Maschine zur perfekten Lösung.

Highlights der Kurtz AL13-13SC „2-in-1-Lösung“ für Kokille und Sandpakete

- Tiegelwechselöfen von 300 kg bis 1.500 kg Fassungsvermögen

- Einsatz von 1 bis 5 Steigrohren über DOM-System

- Manuelles Vor-Ort-Bedienfeld zur Bestimmung des Ofenfüllstandes und des Vordrucks

- Gesteuertes oder geregeltes Wasser-Kühlsystem

- Gesteuertes oder geregeltes Luft-Kühlsystem

- Kühlkreisläufe können als Mischkreislauf genutzt werden

- Ausblasen der Wasserkreisläufe mit Luft

- Maschinenachsen über Messsysteme, keine mechanische Verstellung von Initiatoren als Option

- Rezepturverwaltung für Maschinen- und Gießparameter

- Fernsteuerung für Wartung

- Parallelführung

- Kurtz Auswerfersystem

Anfrage bei den Kurtz Niederdruck-Gießmaschinen

Mit dieser hochflexiblen Allround-Gießmaschine von Kurtz sind Sie bestens gerüstet, um hohe Gussanforderungen erfolgreich zu erfüllen. Melden Sie sich bei Bedarf bei unseren Kollegen der Kurtz Casting Solutions!

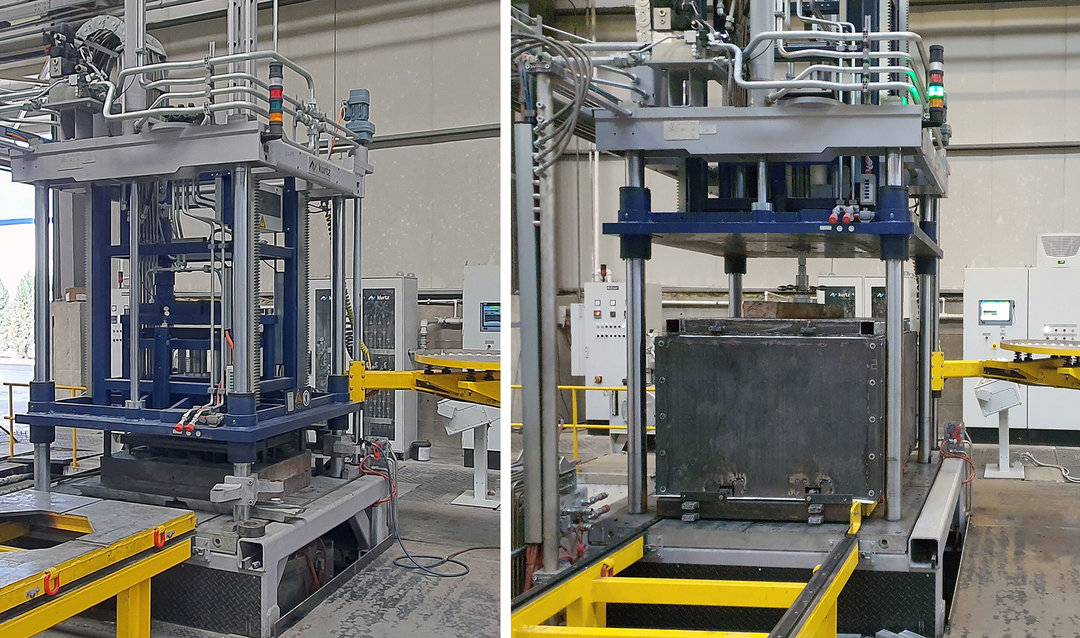

Die „2-in-1-Lösung“ der Kurtz AL13-13SC erfüllt die Erwartungen an die Flexibilität. Ursprünglich war dieser Maschinentyp die klassische Niederdruckguss-Maschine im Kurtz Portfolio. Basierend auf Anforderungen des türkischen Marktes, hat Kurtz diesen Maschinentyp weiterentwickelt. Durch einige Ergänzungen ist es möglich, neben Dauerstahlformen auch komplette Kernpakete und Sandformen zu gießen. Bei den Sandformen spricht Kurtz derzeit von Größen bis 1.250 x 1.500 x 1.500 mm, also richtig großen Kernpaketen.

Gießgewicht bis zu 700 kg

Neben der Formgröße ist auch das mögliche Gießgewicht wichtig. Je nach Ofen kann dieses bis zu 700 kg betragen, wie es bereits bei einigen Kurtz Kunden in der Türkei realisiert wurde. Ein flexibles Angusssystem ist kein Problem - von einem bis zu fünf Steigrohren ist alles möglich. Das standardmäßige Kurtz „DOM-System“-Design (docked onto mold) bedeutet, dass das Steigrohr direkt an die Form oder das Sandpaket angedockt werden kann. Dies liefert weniger Schnittstellen und weit weniger Temperaturverluste.

Flexibilität und Produktivität sind kein Widerspruch. Beides wird per Tiegelofenwechselsystem realisiert. Der Wechsel des Ofens erfolgt mit einem Kran. Sowohl die Maschine als auch der Ofen sind mit Zentriereinrichtungen und Multikupplungen ausgestattet, so dass sie schnell gewechselt werden können. Ein Ofen befindet sich im Gießbetrieb, der zweite Ofen kann parallel für den nächsten Einsatz vorbereitet werden. Dies führt zu einer gesteigerten Produktivität im Kokillenguss durch kontinuierliches Gießen der Anlage. Weder Zeit noch Temperatur gehen durch das neue Befüllen des Ofens verloren. Weiterer Vorteil des Ofenwechselkonzepts: Kundengießereien können unterschiedliche Legierungen verwenden und diese auf verschiedene Öfen aufteilen.