Nacharbeit elektronischer Baugruppen mit Hybrid-Rework-Systemen

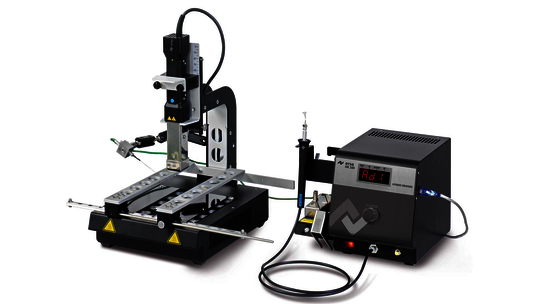

Mit starkem Preis-Leistungs-Verhältnis und patentierter Hybrid-Rework-Technologie haben sich Ersa Rework-Systeme an die Spitze des Marktes gesetzt. Selbst bei anspruchsvollsten SMT/BGA-Rework-Anwendungen liefern sie wiederholbar Top-Ergebnisse. Ersa Rework-Systeme verkörpern erfolgreiche Nacharbeit ab dem ersten Prozess.

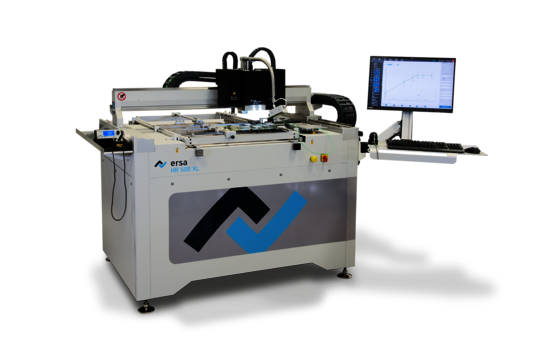

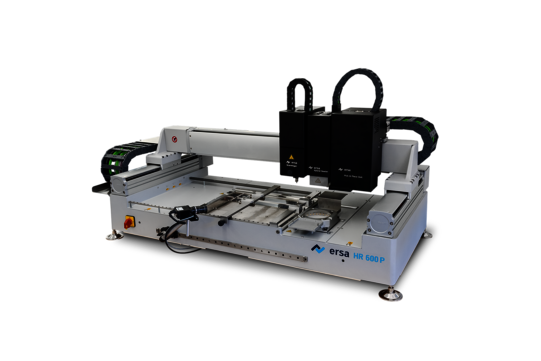

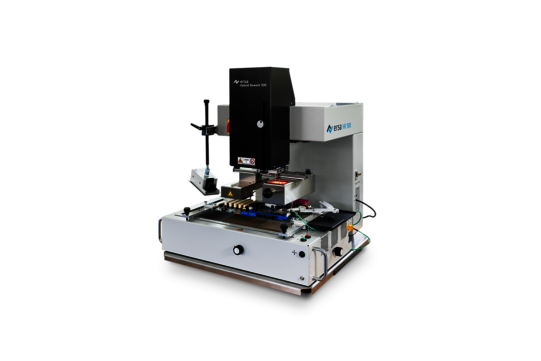

Ersa Rework-Systeme Im Überblick

Nachhaltige SMT/BGA-Reparatur Ersa Rework-Technologie

Wertschöpfung erhalten mit professioneller Nacharbeit elektronischer Baugruppen auf Ersa Rework-Stationen

In der Elektronikfertigung werden viel Zeit, Geld, Material und Expertise eingesetzt. Umso wichtiger ist die Fähigkeit zur professionellen Nacharbeit von Baugruppen mit Ersa Rework-Systemen, um diese Wertschöpfung nachhaltig zu sichern. Hohes Know-how und modernste Ausstattung sind notwendig, um Prototyping und Rework-Arbeiten fachgerecht auszuführen. Das richtige Rework-System muss die passenden Technologien mitbringen, damit eine effiziente, erfolgreiche Bearbeitung gewährleistet ist.

Selektive Nacharbeit von SMD-Bauteilen

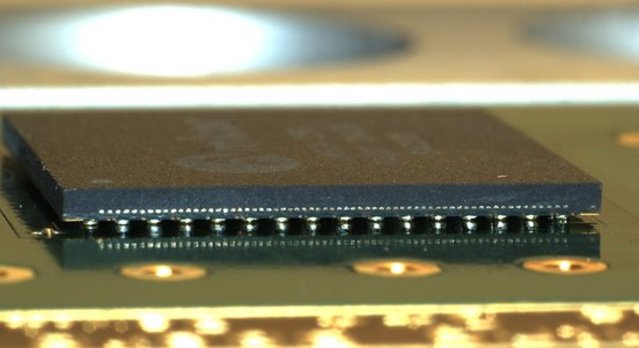

Unter dem Begriff Rework versteht man die Zusammenfassung aller Teilprozesse, um einzelne SMT-Bauteile einer Baugruppe selektiv zu installieren oder zu tauschen. Zuerst wird ein SMD-Bauteil von der Baugruppe entlötet. Anschließend wird das überschüssige Lot entfernt und die Baugruppe vorbereitet, um ein neues Bauteil zu installieren. Es folgen die präzise Platzierung und das Einlöten des neuen Bauelements. Die Verarbeitung nahezu aller SMD-Bauteilformen ist hierbei möglich. Ziel der Nacharbeit oder Musterfertigung: Produkte erzeugen, die denen der Serienfertigung qualitativ ebenbürtig sind.

Warum Rework? Die Gründe für die Nacharbeit an elektronischen Baugruppen sind so vielfältig wie die Elektronik selbst. Folgende Ursachen treten häufig auf:

- Es liegt ein Defekt am Bauteil vor

- Es wurde das falsche Bauteil bestückt

- Das Bauteil wurde in der falschen Orientierung bestückt

- Ein Bauteil wurde schlecht gelötet (Brücken, offene Lötstellen usw.)

- Leistungsfähigere, kompatible Bauteile in Schaltung einsetzen (Upgrading)

- Ein Bauteil wird für Wiederverwertung gesichert (Recycling)

- An der Baugruppe wird eine Änderung vorgenommen (Redesign)

- Baugruppe wird als Prototyp aufgebaut und Teil(e) nachbestückt

- An Baugruppe wird getestet, z.B. Kreuztausch (Testing)

- Bauteil-Daten aus defekter Baugruppe müssen gesichert werden (Forensik)

- Ein Bauteil ist falsch programmiert

Stets ist es Ziel der Nacharbeit, am Ende eine funktionsfähige und zuverlässige Baugruppe zu erhalten. Zudem ergibt sich im Sinne des nachhaltigen Wirtschaftens die Motivation, das Aufkommen von Elektroschrott zu reduzieren.

Starke Features für Rework: Entlöten & Heizen

Bauteil entlöten

Bauteil entlöten

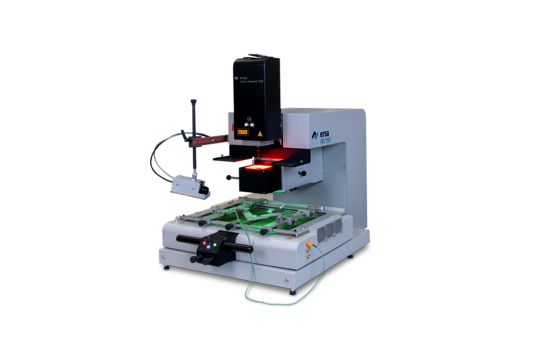

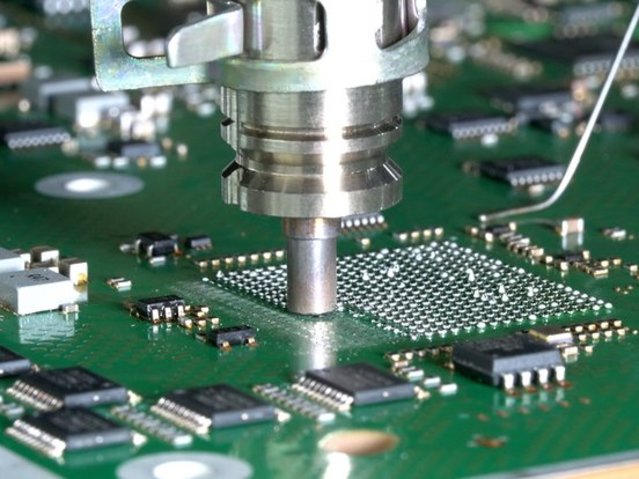

Um ein Bauteil zu entlöten, folgt das System sensorgeführt einem Temperaturprofil. Obenstrahler und IR-Untenheizung liefern hierzu die nötige Energie. Das Zielbauteil wird automatisch mit einer Vakuumpipette von der Platine abgehoben, wenn das Lot flüssig ist. Für die optimalen Erwärmung muss die gesamte Baugruppe betrachtet werden: Nachbarbauteile sind für die Prozessführung ebenso relevant wie die Bestückung auf der Unterseite der Platine.

Hybrid-Obenstrahler

Hybrid-Obenstrahler

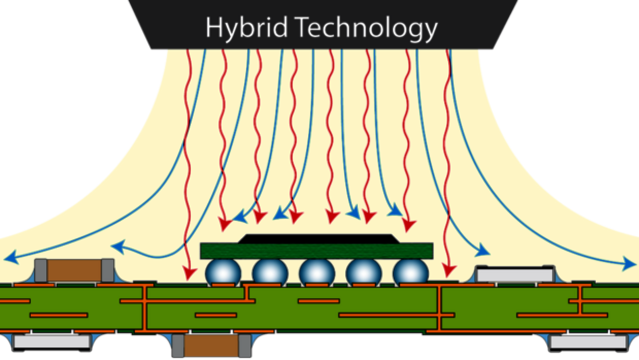

Die Hybridheizungen der Heizköpfe bestehen aus hocheffizienten, mittelwelligen Infrarot-Strahlern und erwärmen das Zielbauteil schonend und homogen. Das Strahlungssektrum zeichnet sich durch eine sehr gute Absorption bei Bauteilen und Platinen-Materialien aus. Es entstehen sehr kleine Temperaturdifferenzen (Delta T) und damit kaum thermische Spannungen in den Fügepartnern. Durch den zusätzlichen Konvektionsanteil werden die Bauteile noch schneller und zielgerichteter erwärmt.

IR-Vorheizung

IR-Vorheizung

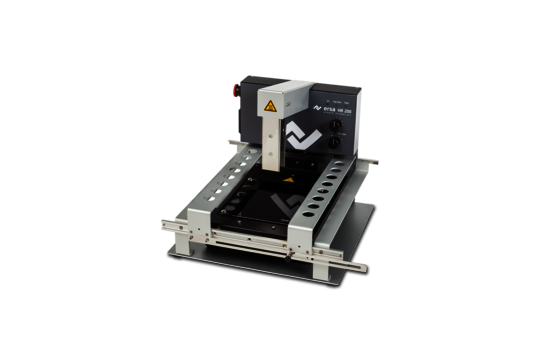

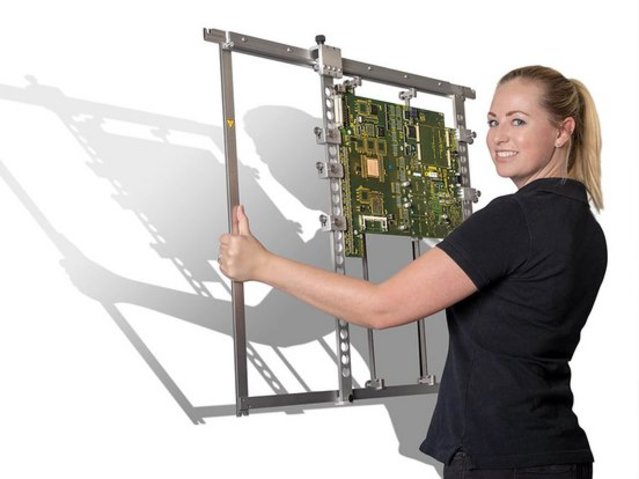

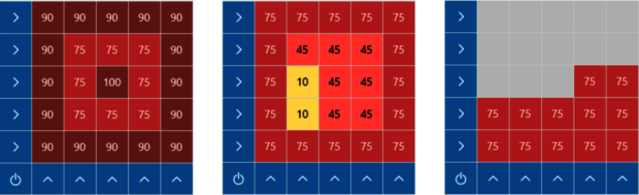

Die unterseitige Infrarotheizung dient der möglichst vollflächigen, homogenen Vorheizung der Leiterplatte und ist ein Kernstück jedes Hybrid-Rework-Systems. Die Platine großflächig vorzuheizen ist gerade bei größeren Baugruppen wichtig, um Verzug und Durchbiegung zu minimieren. Einzelne Zonen der Untenheizung können individuell eingestellt und so an die Leiterplatte und die Bauteile angepasst werden. Sogar "Hot Spots", bei denen der Wärmeeintrag gezielt auf einen Bereich ausgerichtet ist, oder kalte Zonen zum Schutz von Leiterplatte oder Bauteilen können definiert werden. Hinzu kommt ein schlüssiges Aufnahmekonzept mit wirkungsvoller Leiterplattenunterstützung.

Highlights/Optionen

Highlights/Optionen

- Sensorgeführter Lötprozess

- Effizienter Energieeintrag mit IR- und Heißluftheizung

- Homogene Vorheizung von unten

- Keine bauteilspezifischen Düsen notwendig

- Blenden und Mittenunterstützungen verfügbar

Restlot entfernen

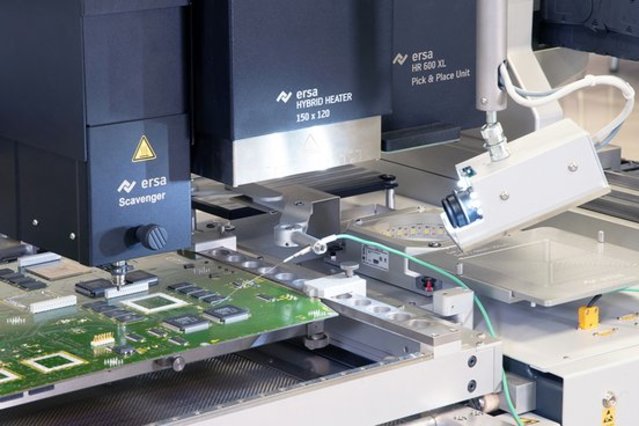

Ein wichtiger Schritt vor der Installation eines neuen Bauteils ist es, verbliebene Lotreste auf den Lötanschlüssen zu entfernen. Hierzu kann ein geeignetes Lötwerkzeug mit einer passenden Lötspitze verwendet werden. Soll die Baugruppe berührungslos vom Lot gereinigt werden soll, kommen Heißgas-Module zum Einsatz. Ein manuelles oder ein automatisches Modul zur Restlotentfernung kann an die Ersa Rework-Systeme - z.B. HR 600 XL - adaptiert werden.

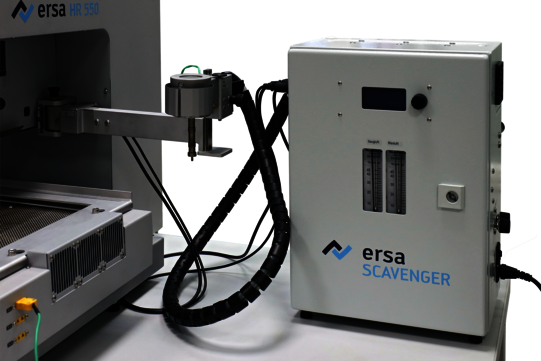

Ersa Scavenger sind Heißgas-Module,mit denen Restlot berührungslos von der Leiterplatte abgesaugt wird. Hierzu wird die Platine nach dem Entlöten des Bauteils auf Temperatur gehalten. Ein manuell oder automatisch über der Platine bewegter Heißgaskopf schmilzt das Lot um und es wird mit Hilfe von Vakuum abgesaugt. Die zuvor verbliebenen Unebenheiten werden eliminiert. Nachdem das Restlot abgesaugt wurde, sollte die Baugruppe von weiteren Rückständen wie z.B. Flussmittel gereinigt werden.

Lotpaste oder Flussmittel aufbringen

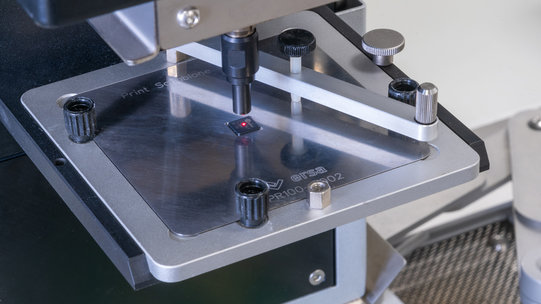

Um ein neues Bauteil zu installieren, werden frisches Lot oder Flussmittel (z.B. bei Ball Grid Arrays) benötigt. Da die Packungsdichte bei elektronischen Baugruppen sehr hoch ist, findet sich selten Platz, um Lotpaste oder Flussmittel auf die Platine zu drucken. Dispens-Prozesse sind meist sehr zeitaufwändig und ein manueller Auftrag zu ungenau. Daher bietet Ersa mit der Dip&Print Station die Möglichkeit, Bauteile mit Lotpaste oder Flussmittel vorzubereiten, um sie anschließend sicher zu platzieren und zu verlöten.

Dip&Print: Rework-Flussmittel sind als viskose Medien verfügbar und lassen sich ähnlich wie Lotpasten verarbeiten. Mit der Dip&Print Station können Schablonen mit geeigneten Kavitäten (Vertiefungen) genutzt werden, um die Anschlüsse des zu installierenden Bauteils (z.B. BGA) in ein passendes Flussmitteldepot einzutauchen (dip-in). An jedem Anschluss entsteht so ein definiertes Volumen. Es können Flussmittel oder dipfähige Lotpasten verarbeitet werden.

Alternativ dienen individuell angefertigte Schablonen dazu, ein Bauteil mit Lotpaste zu bedrucken. Das bedruckte Bauteil wird aus der Schablone ausgehoben und anschließend platziert. Mit dieser Methode können exakte Pastenvolumina z.B. auf Bottom Terminated Components (BTC) aufgetragen werden. Ein Aufschwimmen von Bauteilen wird verhindert, die optimale thermische Anbindung an die Platine sichergestellt.

Bauteil platzieren

Das neue Zielbauteil wird am Rework-System bereitgestellt und mit einer Vakuumpipette aufgenommen. Die Ausrichtung des Bauteils zu den Lötanschlüssen auf der Platine erfolgt anhand einer optischen Überlagerung. Hierbei kommen ein benutzergeführtes oder ein vollautomatisches Verfahren zum Einsatz. Wenn das Bauteil exakt ausgerichtet ist, wird es auf der Platine abgesetzt und der Einlötprozess kann beginnen.

Das benutzergeführte Platzierverfahren basiert auf einem Kamerabild, in dem Bauteilunterseite und Platine gleichzeitig aufgenommen werden. Der dazu nötige Strahlteiler befindet sich in der Visionbox zwischen Bauteil und Platine. Diese stellt gleichzeitig die LED-Beleuchtung zur Verfügung. Der Benutzer prüft die Überlagerung der beiden Fügepartner und richtet sie zueinander aus. Dabei wird er durch notwendige Vergrößerungen und unterschiedliche Darstellungsmodi optimal unterstützt.

Beim vollautomatischen Platzierverfahren werden Bauteilanschlüsse und Lötanschlüsse von zwei unterschiedlichen Kameras aufgenommen und die Bilder anschließend mit Hilfe von Bildverarbeitungsalgorithmen überlagert. Aus der optimalen Bauteilposition werden die Bewegungskoordinaten berechnet und das Bauteil mithilfe eines hochgenauen Achssystems automatisch auf der Platine platziert.

Einlöten und überwachen

Beim Einlöten des neuen Bauteils kommen dieselben Systemkomponenten zum Einsatz wie beim Entlöten. Dennoch unterscheiden sich die Prozesse: Beim Einlöten hat das Bauteil zunächst keinen guten thermischen Kontakt zur Platine und es ist einigen Fällen ein angepasstes Einlötprofil erforderlich. Eine Reflow-Prozesskamera (RPC) beobachtet den Einlötvorgang und liefert dem Benutzer wertvolle, zusätzliche Informationen über den Prozessverlauf.

Neben den hochauflösenden Bildern helfen weitere Sensoren, den Rework-Prozess noch stabiler und reproduzierbarer zu machen: Während eines Lötprozesses werden der aktuelle Gradient der Lötkurve und der Zustand des Obenstrahlers überwacht. Der Anwender erhält Meldungen, falls ein Prozess zu stark von den Vorgaben abweichen sollte. Ein berührungsloser Sensor kann - derzeit beim HR 600 XL - mit den Prozessdaten eines Thermoelements abgeglichen werden. Nach erfolgreichem Teach-in können alle nachfolgenden Prozesse am gleichen Bauteil auf baugleichen Platinen über diesen "virtual TC" Sensor geregelt werden.

Prozesse dokumentieren

Unter dem Schlagwort "Enhanced Visual Assistant" (EVA) bietet die Benutzer-Oberfläche von HR Soft 2 dem Anwender alle Hilfestellungen, um Rework-Aufgaben zuverlässig und zügig zu bewältigen. In der klar strukturierten Software findet sich der Anwender schnell zurecht. Vordefinierte Löt- und Entlötprofile sind einfach auswählbar, der Anwender wird sicher durch alle Rework-Prozessschritte geführt, verständliche Piktogramme und Hinweistexte leiten dabei.

Bei der computerunterstützten Platzierung von Bauteilen (Computer Aided Placement) stellt HR Soft 2 dem Anwender kontrastreiche, hochauflösende Bilder von Platine und Bauteilanschlüssen zur Verfügung. Alle SMD-Bauformen lassen sich auf diese Weise schnell und für den Benutzer ermüdungsfrei ausrichten. Besondere Hilfsmittel wie digitale Split-Optik zur Ausrichtung großer QFP runden zusammen mit einem datenbankbasierten Archiv und weiteren nützlichen Funktionen das Leistungsspektrum von HR Soft 2 ab. Aktuell werden HR 500, HR 550, HR 550 XL, HR 600/3P und HR 600 XL mit der HR Soft 2 betrieben. Sie ist auch die Kommunikationsschnittstelle für Anbindungen an Manufacturing Execution Systeme (MES).

In der Elektronikproduktion kann es vorkommen, dass Bauteile aus ihrer vorgesehenen Position auf der LP verschoben werden. Vermeiden Sie Elektroschrott und tauschen Sie das Bauteil mit einem Ersa Rework-System.

Individuelle Online-Demos für alle Ersa Rework Systeme. Die Ersa Experten zeigen Ihnen live, wie die Geräte bedient werden und lösen die Rework-Aufgaben anhand Ihrer Platinen.

Ansprechpartner finden

Ansprechpartner finden

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da!