VERSAFLOW FIVE + POWERFLOW FIVE punkten mit Flexibilität und Effizienz Neue Maßstäbe in der Löttechnik

Die Elektronikfertigung steht vor immer komplexeren Herausforderungen: steigende Variantenvielfalt, höhere Qualitätsanforderungen und gleichzeitig der Druck, Produktionskosten zu senken und nachhaltiger zu produzieren. In diesem Spannungsfeld bietet Ersa mit der VERSAFLOW FIVE und der POWERFLOW FIVE zwei innovative Lötsysteme, die durch intelligente Technologien neue Standards in puncto Flexibilität, Energieeffizienz und Gesamtbetriebskosten (TCO) setzen.

Beide Systeme folgen einer gemeinsamen Philosophie: maximale Anpassungsfähigkeit an unterschiedliche Produktionsanforderungen zur Gewährleistung höchster Lötqualität bei gleichzeitiger Minimierung des Ressourcenverbrauchs. Während die VERSAFLOW FIVE als selektives Lötsystem komplexe Mischbestückungen und variable Produktionsvolumen bewältigt, ergänzt die Wellenlötanlage POWERFLOW FIVE das Portfolio für Durchlaufprozesse mit hohem Durchsatz.

VERSAFLOW FIVE: SELEKTIVE LÖTTECHNIK NEU DEFINIERT

Die VERSAFLOW FIVE revolutioniert das selektive Löten durch mehrere Schlüsseltechnologien, die ergänzend ineinandergreifen:

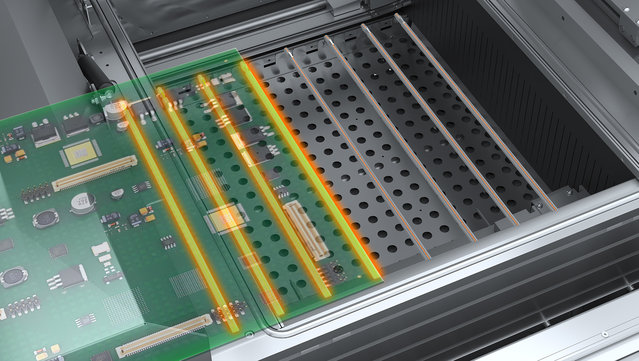

- VERSAFLEX 2.0 – autonome Parallelverarbeitung: Das weiterentwickelte VERSAFLEX Modul ermöglicht die vollständig unabhängige Bearbeitung von Leiterplatten durch zwei separate Löttiegel im gleichen Lötmodul. Jedes Achsportal führt sein Programm vollständig autonom aus, ohne dass eine Synchronisierung erforderlich ist. Erstmals erreichen beide Löttiegel die gesamte Lötfläche von 685 x 508 mm. Die Kollisionsüberwachung gewährleistet dabei sichere Verfahrwege der beiden Löttiegel. Diese Entkopplung der Systeme schafft nicht nur höhere Durchsatzraten, sondern ermöglicht auch die gleichzeitige Bearbeitung unterschiedlicher Lötaufgaben in einem Arbeitsraum.

- Erweiterte PCB-Formatflexibilität: Mit einer maximalen Leiterplattenlänge von 685 mm (+30% gegenüber anderen Selektivlötanlagen) und einer optimierten Verarbeitung von zwei Flachbaugruppen mit bis zu 320 mm Länge bietet die VERSAFLOW FIVE ideale Produktionsbedingungen für ein außergewöhnlich breites Spektrum von Baugruppen. Die neue robustere z-Achse mit 110 mm Hub erweitert die Einsatzmöglichkeiten für komplexe Applikationen mit hohen Bauteilen erheblich.

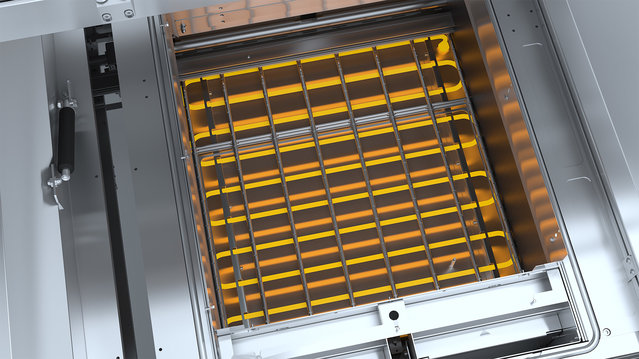

- Matrix-Heizsystem: Die Vorheizung der VERSAFLOW FIVE wurde als Matrix gestaltet. Mit diesem innovativen Heizsystem lassen sich die Infrarotstrahler der Heizfläche in sechs separate Segmente unterteilen, die individuell angesteuert werden können.

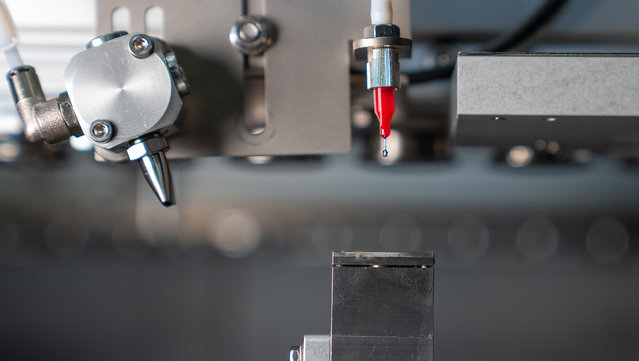

- Automatisierte Systemkomponenten: Die automatische Fluxdüsenreinigung reduziert den Bedarf an manuellen Eingriffen deutlich, da sie Verschmutzungen an Dropjet-Sprühköpfen selbstständig entfernt und so die Sprühqualität konstant hält. Gerade in Phasen mit geringer Personalverfügbarkeit – etwa in Nachtschichten oder beim Linienanlauf – sorgt sie für eine hohe Prozesssicherheit und minimiert Stillstandszeiten.

- Automatische Düsenwechsler: ermöglicht den Wechsel von Lötdüsen ohne manuelle Eingriffe. Die Maschine rüstet selbstständig auf die im Lötprogramm geforderte Düsengeometrie um – sowohl im laufenden Betrieb als auch beim Rüsten für neue Aufträge – und steigert damit Verfügbarkeit und Prozesssicherheit.

Modulbezogene LED-Streifen direkt an den jeweiligen Maschinenmodulen dienen als visuelle Statusanzeige. Sie ermöglichen es dem Bedienpersonal, auf einen Blick den aktuellen Betriebszustand zu erkennen. Dadurch können manuelle Eingriffe gezielt und schneller erfolgen, ohne dass der Bediener zunächst an der HMI nachsehen muss. Dies erhöht die Effizienz bei Rüst- und Wartungsvorgängen und reduziert Stillstandszeiten.

POWERFLOW FIVE: WELLENLÖTEN DER NÄCHSTEN GENERATION

Die POWERFLOW FIVE kombiniert Bewährtes mit innovativen Technologien:

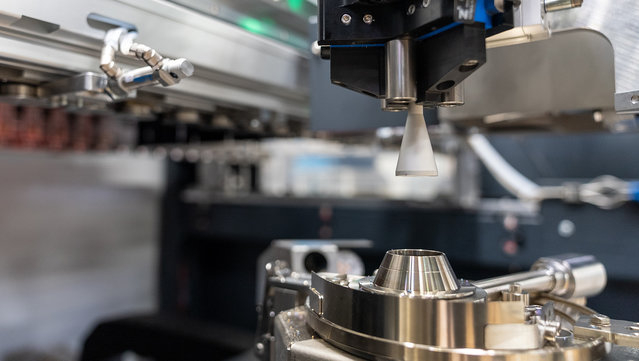

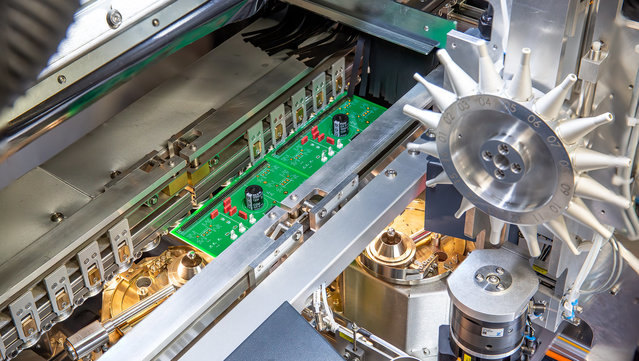

- Dynamische Z-Achsen-Steuerung und sequenzielles Löten per Düsenhöhenverstellung:Die POWERFLOW FIVE kommt mit einer neuen dynamischen z-Achsensteuerung zum sequenziellen Löten. Die neue z-Achse ermöglicht Abstände zwischen Wellenformer und Flachbaugruppe von 5 bis 18 mm. Der zweite Wellenformer ist zusätzlich unabhängig in der Höhe verstellbar. Das Ganze erfolgt programmgesteuert und adressiert die zunehmende Herausforderung gemischter Bestückungen, bei denen Leistungselektronik und digitale Komponenten unterschiedliche thermische Anforderungen stellen. Auch beim Einsatz von Lötmasken bietet die dynamische z-Achse mehr Möglichkeiten. Zudem wurde die Verfahrgeschwindigkeit der Achse deutlich gesteigert, sodass das sequenzielle Löten noch flexibler nutzbar wird. Durch eine neuartige Regelungskompensation wird die Wellenhöhe auch beim Verfahren von Tiegel und Wellenformer in allen kombinierbaren Szenarien stabil gehalten.

- Automatische Wellenhöhenkontrolle und -anpassung:Ein konstanter Überlauf an den Wellenformern gewährleistet reproduzierbare Lötergebnisse unabhängig von Störgrößen. Daher ist bei der POWERFLOW FIVE an der Lötwelle Messtechnologie integriert, die in regelmäßigen Abständen die Lötwellenhöhe kontrolliert und bei Bedarf den Lotüberlauf automatisch anpasst. So ist eine gleichmäßige Benetzung und ein konstanter Druck am Düsenaustritt gewährleistet.

- Hybrid-Heiztechnologie: Die Kombination aus Mittelwellen-Strahlung und Konvektion steigert die Wärmeübertragungseffizienz der Heizkassetten um bis zu 30% bei gleichem Energieverbrauch.

- SMART IR Radiation: Acht paarweise steuerbare Infrarotstrahler schalten automatisch in den Standby-Modus, sobald die Flachbaugruppe das nächste Infrarot-Strahlerpaar erreicht. Diese intelligente Steuerung reduziert den Energieverbrauch der Heizung um bis zu 10%.

- SMART ELEMENTS® Prozessgasreinigung: Diese Technologie der POWERFLOW FIVE verlängert Betriebszeiten durch reduzierte Kontamination um bis zu 30%, was sowohl Energiekosten für häufige Reinigungszyklen als auch Produktionsausfälle minimiert. Die granulierte Absorptionstechnologie senkt Rückstände um bis zu 60% und verbessert gleichzeitig die Lötqualität.

Die beiden neuen FIVE Modelle von Ersa begeistern mit messbaren Verbesserungen

Flexibilität als Wettbewerbsvorteil

Die VERSAFLOW FIVE ermöglicht durch VERSAFLEX 2.0 die gleichzeitige Bearbeitung unterschiedlicher Lötaufgaben in einem Modul. Dies bedeutet konkret: Während ein Tiegel beispielsweise eine komplexe Automotive-Steuerplatine bearbeitet, kann der zweite Tiegel parallel eine Medizintechnik-Anwendung löten – ohne Wartezeiten oder Rüstvorgänge. In Versuchen konnte eine Effizienzsteigerung von bis zu 40% bei gemischten Produktionschargen erreicht werden. Das erweiterte Spektrum an Leiterplattenformaten, die sich mit der VERSAFLOW FIVE löten lassen, reduziert die Notwendigkeit verschiedener Maschinentypen erheblich. Ein einziges System kann sowohl kleine Sensorplatinen als auch große Leistungsbaugruppen wie Inverter oder On-Board-Charger verarbeiten, was Investitionskosten senkt und Produktionsplanung vereinfacht.

Die verlängerte z-Achse bietet nun einen maximalen Hub von 110 mm und erlaubt damit hohe Bauteile auf der Lötseite. In Kombination mit langen Lötdüsen und optimierter Programmführung lassen sich sogar noch größere Freiräume erreichen, was das Löten in tiefen Gehäusen und ähnlichen Applikationen ermöglicht. Ebenfalls Teil der neuen Flexibilität ist die optimierte Ablaufsteuerung des PCB-Handlings, die sehr hohe Durchsatzraten für kleinere Leiterplatten bis 320 mm ermöglicht. Flexibilität und höchste Produktivität sind also kein Widerspruch in der VERSAFLOW FIVE.

Bei der POWERFLOW FIVE ermöglicht die dynamische Düsenhöhenverstellung eine neue Flexibilität für die optimale Verarbeitung von Mischbestückungen. Durch die Veränderung des Düsenabstands zur Leiterplattenunterseite, verbunden mit Wellen-Drehzahlanpassung, kann sowohl die Wärmeübertragung wie auch die Lotkontaktzeit verändert werden. Ein breiteres Spektrum an Baugruppen bedingt auch Anpassungen am Transport. Die POWERFLOW FIVE implementiert neue Heavy-Duty-Transportsysteme für Leiterplatten bis 25 kg, welche die Wartungsintervalle weiter verlängern, und deren Verschleißteile sich schnell und einfach austauschen lassen.

Energieeffizienz durch adaptive Systeme

Das neue Matrix-Heizsystem der VERSAFLOW FIVE ermöglicht eine adaptive Wärmeeinbringung in der Vorheizung. Nur die tatsächlich benötigten Heizzonen werden aktiviert, was den Energieverbrauch proportional zur beheizten Fläche senkt. Die Einsparung ist daher produktabhängig, aber in einem durchschnittlichen Produktionsmix sind durchschnittlich 20% Energieeinsparung bei den Infrarotstrahlern möglich. Da die Infrarotstrahler in der Regel der größte Energieverbraucher in einem Selektivlötsystem sind, ist das Einsparpotential erheblich.

Die POWERFLOW FIVE erzielt durch die Hybrid-Heiztechnologie ebenfalls eine enorme Effizienzsteigerung bei der Wärmeübertragung. Kombiniert mit der individuellen Steuerung der Infrarotstrahler resultiert dies in einer Energieeinsparung der Vorheizung von durchschnittlich 10% gegenüber konventionellen Systemen. Auch die Maßnahmen zur Reduzierung von Wartungs- und Stillstandszeiten bei beiden Anlagen verbessern die Nutzungszeit und Energieeffizienz. Denn unproduktive Zeiten gehören zu den wichtigen Faktoren bei der Optimierung des CO2-Fußabdrucks eines Produktes.

TCO-Optimierung durch Automatisierung

Der automatische Düsenwechsler der VERSAFLOW FIVE reduziert Stillstandszeiten für manuelle Rüstvorgänge deutlich. So waren in einer High-Mix/Low-Volume-Fertigung durchschnittlich drei Schichten ohne manuellen Eingriff möglich, bei zwei bis drei Produktwechseln pro Schicht. Die Investition amortisiert sich in einer typischen Fertigung bereits nach wenigen Monaten durch eingesparte Personalkosten und erhöhte Maschinenverfügbarkeit. Außerdem erhöht sich die Prozesssicherheit durch den Verzicht auf manuelle Eingriffe. Die Düsen werden stets gleich und in optimaler Art und Weise gerüstet.

Die automatische Fluxdüsenreinigung gewährleistet konstante Sprühqualität ohne manuelle Eingriffe. Dies reduziert nicht nur Personalkosten, sondern minimiert auch Ausschuss durch ungleichmäßige Flussmittelverteilung. Der menschliche Einfluss wird reduziert, die Prozessstabilität und -sicherheit dadurch verbessert. Mit dem neuen Statusanzeigen-Konzept, das den Status der einzelnen Module mittels LED-Streifen anzeigt, lassen sich Wartungsarbeiten schneller und vor allem zielgerichteter starten. Für das Personal in der Fertigung wird auf einen Blick klar, in welchem Zustand sich jedes Modul augenblicklich befindet. Bei der POWERFLOW FIVE ermöglicht die Wellenhöhenkontrolle eine dauerhaft stabile Überlaufhöhe des Lots am Wellenformer, was zu besser reproduzierbaren Lötergebnissen führt und somit Ausschusskosten reduziert. Die erweiterten Wartungsintervalle durch das verschleißarme Heavy-Duty-Transportsystem senken zusätzlich laufende Betriebskosten. Die SMART ELEMENTS® Prozessgasreinigung verlängert Betriebszeiten durch das Filtern von Verunreinigungen, die sich sonst in der Maschine niederschlagen. In Versuchen konnten die Rückstände um bis zu 60% reduziert werden.

Nachhaltiger Erfolg durch intelligente Technologie

Flexibilität als Zukunftssicherung

Beide Systeme adressieren den dramatischen Wandel in der Elektronikfertigung hin zu höherer Variantenvielfalt und kürzeren Produktlebenszyklen. Die VERSAFLOW FIVE mit ihrer Fähigkeit zur parallelen Bearbeitung unterschiedlicher Produkte und die POWERFLOW FIVE mit ihrer Anpassungsfähigkeit an verschiedene Bauteiltypen bieten Fertigungsunternehmen die notwendige Flexibilität, um auf Marktveränderungen schnell reagieren zu können.

Energieeffizienz als Nachhaltigkeitsfaktor und Wettbewerbsvorteil

Die implementierten Energiespartechnologien gehen über reine Kosteneinsparungen hinaus. Sie leisten einen messbaren Beitrag zur Reduzierung des CO₂-Fußabdrucks in der Elektronikfertigung. Für die POWERFLOW FIVE konnte bei Kombination aller Maßnahmen für eine typische Produktion eine Energieeinsparung von 10% ermittelt werden. Das entspricht bei einer typischen Jahresproduktion einer CO₂-Reduktion von mehreren Tonnen. In Zeiten steigender Energiekosten wird Energieeffizienz zu einem entscheidenden Wettbewerbsfaktor. Unternehmen, die heute in energieeffiziente Löttechnologie investieren, sichern sich langfristige Kostenvorteile und erfüllen steigende Nachhaltigkeitsanforderungen ihrer Kunden.

Gerüstet für die Zukunft

Sowohl VERSAFLOW FIVE als auch POWERFLOW FIVE verfügen über die neuesten Software-Features von Ersa. Beide nutzen die preisgekrönte ERSASOFT 5 Bedienoberfläche. HERMES und IPC-CFX Schnittstellen sind, wie weitere MES-Anbindungen, verfügbar, ebenso wie die Anbindung an Kurtz Ersa CONNECT. Zusätzlich zu den smarten Features in der digitalen Welt unterstützt die VERSAFLOW FIVE den Shopfloor noch mit ihrer intelligenten Statusanzeige auf Modulebene.

FAZIT: Die VERSAFLOW FIVE und POWERFLOW FIVE markieren den nächsten großen Schritt in der Löttechnik. Sie beweisen, dass höchste technische Performance, wirtschaftliche Effizienz und ökologische Verantwortung keine Gegensätze sind, sondern sich gegenseitig verstärken können. Für Elektronikfertiger bedeutet dies: Investitionen in diese Technologien sind nicht nur Investitionen in die Produktivität von heute, sondern in die Wettbewerbsfähigkeit von morgen.

Die konsequente Ausrichtung auf Flexibilität, Energieeffizienz und TCO-Optimierung macht beide Systeme zu zukunftssicheren Lösungen, die den steigenden Anforderungen der Elektronikfertigung gewachsen sind und gleichzeitig einen wichtigen Beitrag zur nachhaltigen Produktion leisten. In Kombination mit den zahlreichen Added Values von Kurtz Ersa entsteht so ein unschlagbares Gesamtpaket.

Bereiche

Ihr Kontakt

Rainer Krauss

Gesamtvertriebsleiter