Ziehl-Abegg mit Hauptsitz in Künzelsau zählt zu den führenden Unternehmen in der Luft-, Regel- und Antriebstechnik, deren Produkte weltweit in Wärme- und Kälteanlagen bzw. Reinraum- und Agraranlagen zum Einsatz kommen. Schon in den 1950ern hat das Unternehmen die Basis für moderne Ventilatorantriebe gesetzt – mit Außenläufermotoren, die heute in puncto Effizienz und Nachhaltigkeit weltweit Maßstäbe setzen. Nach einer 21 m langen EC-THT-Bestückungslinie in 2016 hat Ziehl-Abegg in enger Zusammenarbeit mit Ersa eine weitere vollautomatisierte Produktionslinie realisiert, welche die bisherige um 8 m übertrifft.

2024 war für fast alle Industrieunternehmen ein schwieriges Jahr - gerade in Deutschland verlief das Geschäft sehr verhalten, auch Europa verfehlte die Erwartungen. Dennoch hat Ziehl-Abegg im zurückliegenden Jahr ein neues Werk in den USA eröffnet - mit 100 Mio. Euro die größte Einzelinvestition in der 115-jährigen Unternehmensgeschichte. In Vietnam ging für Asien im Frühjahr 2024 eine weitere Ziehl-Abegg-Produktionsstätte in Betrieb. Aber auch im Heimatmarkt optimiert Ziehl-Abegg die lokale Produktion gezielt - allein in Süddeutschland verfügt das Unternehmen über 47.000 m² Produktionsfläche.

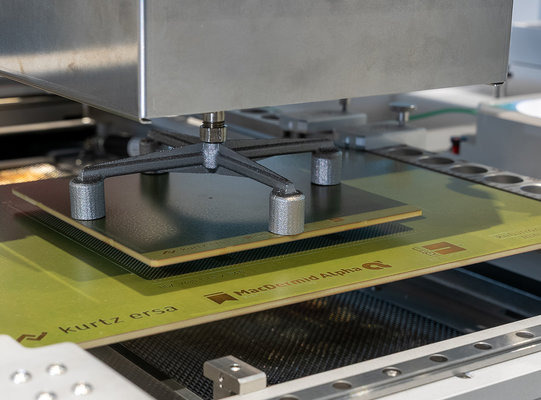

Zum Projekt: Bereits im Februar 2023 gab es grünes Licht für eine neue Bestückungslinie auf Basis einer bestehenden Ersa Wellenlötanlage vom Typ POWERFLOW mit direkt angebundener Automatisierung. Ein ambitioniertes Projekt, dessen offizieller Beginn in die Endphase der Coronapandemie fiel. Projektpartner war einmal mehr Systemlieferant Ersa aus Wertheim am Main, der bislang - beginnend mit den frühen 1980er-Jahren - vier Wellenlötanlagen ins Hohenloher Land zu Ziehl-Abegg nach Künzelsau geliefert hatte. Nach mehreren erfolgreichen Projekten sollte nun am Standort Künzelsau eine zweite, vollautomatisierte Fertigungslinie auf die Beine gestellt werden. Ein eng getaktetes Vorhaben, das innerhalb von nur zehn Monaten eine über 25 Jahre alte halbautomatische Peripherie komplett ersetzen sollte. Neben dem sportlichen Timing markierte das Projekt einen echten Technologiesprung: Wo bislang Warenträger von Hand aufgelegt wurden, sollte nun eine ausgefeilte Transport- und Peripherietechnik sämtliche Arbeitsschritte systemseitig mit vollautomatischen Arbeitsplätzen, Puffern und Null-Fehler-Strategie übernehmen.

Entscheidung pro Produktivität

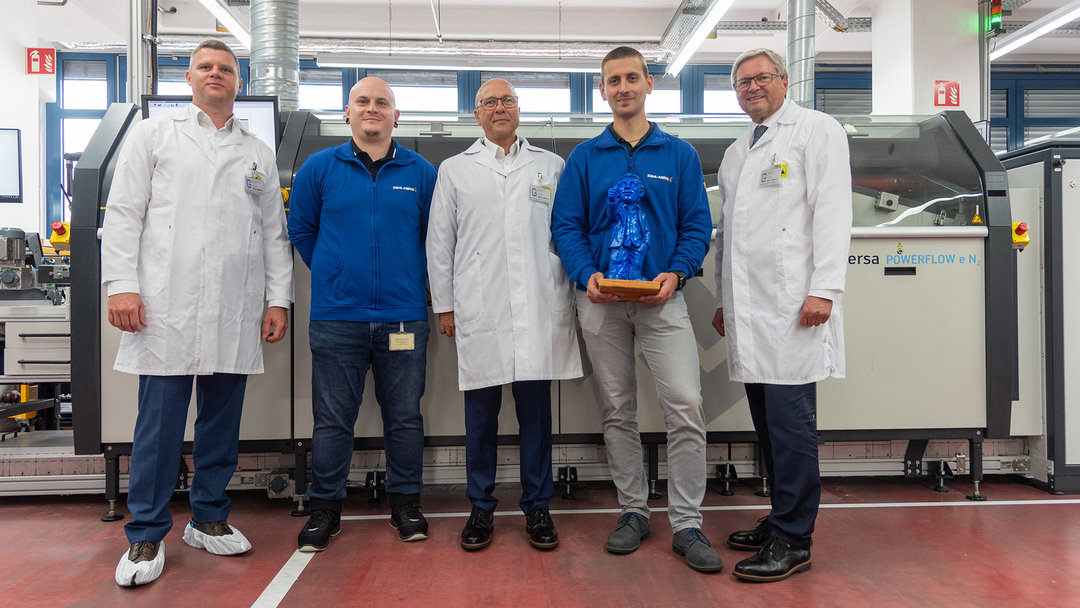

Mit der kundenseitigen Projektleitung betraut wurde Adrian Schaaf, seit sechs Jahren bei Ziehl-Abegg und seit April 2023 als Abteilungsleiter Industrial Engineering auch verantwortlich für die SMT-Leiterplattenfertigung und die Montage Regelgeräte im Werk Elektronik. Seine langjährige Erfahrung warf zudem Stefan Weiß in die Waagschale, der 2007 seine Ausbildung beim Experten für Luft- und Klimatechnik in Künzelsau begann und inzwischen zum Teamleiter der THT-Fertigung aufgestiegen ist. Rückhalt für das Projekt kam von ganz oben: Joachim Ley, früherer COO und inzwischen CEO, war als Produktionsvorstand schon für die Elektronikfertigung zuständig und behält das als CEO weiter im Blick. Erster Ansprechpartner ist jetzt Sebastian Wohlleben als Vice President Operations Mitteleuropa - auch von hier gab es volle Rückendeckung durch das Management für das Projekt.

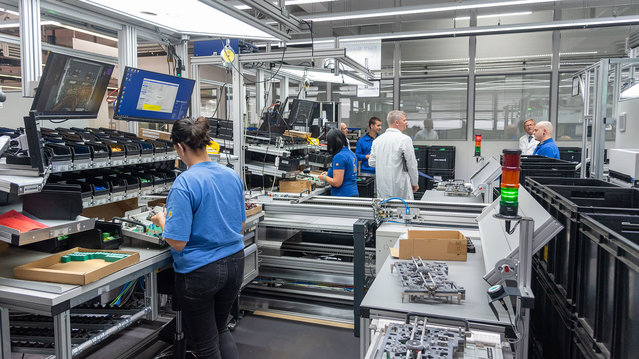

Die neue Linie umfasst acht Bestücktische mit automatisierter Bestückkontrolle (sechs davon vollautomatisch mit mehrstufigem Puffersystem über drei Ebenen), verschiedene Hebe-, Senk- und Drehstationen sowie RFID-Technologie zur sicheren Rückverfolgbarkeit. Ergänzt wird sie durch ein cleveres Transportkonzept, welches gleichzeitig eine Bypass-Funktion im Staufall realisiert, Modifikation der Lötrahmen mittels Quertransportleiste sowie die Integration eines AOI-Systems von Viscom. Zentrale Steuerungskomponenten wie Line Controller und SPS sichern die reibungslose Koordination aller Prozessschritte. Dank dieser Infrastruktur können Produkte flexibel und in hoher Varianz gefertigt werden - bei gleichzeitig stabiler Taktung. „Die Entscheidung für die neue Linie fiel klar aus Produktivitätsgesichtspunkten“, erklärt Projektleiter Adrian Schaaf. „Die Vorgängeranlage lief über 25 Jahre äußerst zuverlässig, aber die Anforderungen an Output und Automatisierung haben sich deutlich weiterentwickelt, so dass Handlungsbedarf bestand.“

Strategische Weichenstellung

Zwar wurde 2021 die Kapazität der alten Linie durch zusätzliche Bestückplätze erweitert, doch fehlten wesentliche Funktionen wie Datenbankanbindung, THT-AOI sowie Prozessverriegelungen. Auch ergonomisch war die alte Anlage aufgrund des manuellen WT-Handlings nicht mehr zeitgemäß. Mit der neuen Lösung wird nun ein Qualitätsniveau erreicht, das der hochautomatisierten EC-THT-Linie entspricht - inklusive durchgängiger Prozess-Traceability und ergonomischer Entlastung für die Mitarbeitenden. „Die Entstehung der Linie war sehr spannend - wir haben erst mal in Workshops eruiert, wie wir mit bestehenden Elementen auf der verfügbaren Fläche zu einer neuen Lösung kommen, welche die Produktivität deutlich nach vorn bringt. Entscheidend war der höhere Grad an Automatisierung - mit wöchentlichen Regelmeetings haben wir uns immer tiefer in die Materie vorgearbeitet und die komplette Linie anhand feiner Details und ausgefeilter Abläufe definiert“, blicken Ersa Sales Manager Stefan Wurster und der vertriebliche Projektleiter Dominik Farrenkopf auf die enge Zusammenarbeit in der Angebotsphase zurück.

Die räumlichen Gegebenheiten stellten dabei eine besondere Herausforderung dar - durch die um 90° gedrehte Anordnung der Tische blieb wenig Platz zwischen den Arbeitsplätzen. Am Ende wurde sogar eine Wand entfernt, um jeden Zentimeter an Produktionsfläche optimal zu belegen. Die vorhandenen Werkstückträger konnten glücklicherweise mit kleinen Modifikationen beibehalten werden.

Die Anlieferung erfolgte am 22. Dezember 2023, unmittelbar danach begann der Aufbau. Kurze Pause an Weihnachten, danach wurde die Hardware in nur neun Tagen installiert - ein Kraftakt, bei dem ein Team aus neun Technikern, Projektleitung und Vertrieb gemeinsam vor Ort arbeitete. Am 08. Januar 2024 ging die Linie wie geplant in den Schichtbetrieb - ein sportlicher Zeitplan, den Ziehl-Abegg und Ersa dank enger Abstimmung und hoher Einsatzbereitschaft erfolgreich hielten. „Einige Fertigungsbereiche und sogar ein komplettes Werk hängen von dem reibungslosen Ablauf ab - eine Verzögerung oder gar ein Stillstand waren keine Optionen. Dank der partnerschaftlichen Zusammenarbeit konnten wir den ambitionierten Fahrplan einhalten, heute läuft die Linie im 2-Schicht-Betrieb. Vielen Dank an alle Beteiligten - vor allem auch das Produktionsteam, das immer wieder mit viel Engagement mitgezogen ist“, berichtet Adrian Schaaf.

Digitalisierung: Push für Produktivität

Neben der Hardwareintegration war die Software ein zentrales Thema, das mit einigen Herausforderungen verbunden war. Mit der Linie wurde die LINE CONTROL Steuerung eingeführt, die schrittweise in Betrieb genommen und am Ende eng an das MES-System angebunden wurde. Ergänzend sind PCs mit Werker-Cockpits integriert, die über eine eigens programmierte Ziehl-Abegg-Software mit der Produktionsdatenbank kommunizieren. Diese Architektur erlaubt flexiblen Betrieb, schnelle Updates und langfristig auch die Vorbereitung auf KI-gestützte Optimierungen. Inzwischen ist auch die MES-Anbindung erfolgt.

Die neue Linie bringt für Ziehl-Abegg gleich mehrere Vorteile: höhere Produktivität, mehr Flexibilität bei variierenden Losgrößen, Entlastung durch zusätzliche Puffer und einen deutlichen Qualitätsschub durch vollautomatisierte Abläufe und Prüfsysteme. Ziehl-Abegg zählt in der THT-Fertigung 330 Bestückvarianten an Leiterplatten - 300 lassen sich über die neue Linie abbilden, von Losgröße fünf bis 2.000, Highrunner werden auf der EC/THT-Linie von 2016 gefertigt. Besonders spürbar sind die ergonomischen Verbesserungen: Da das manuelle Heben und Absetzen der Lötrahmen entfallen, summiert sich die Gewichtsersparnis für die Werker auf über 1.000 Tonnen pro Jahr. Zwar hat sich die Durchlaufzeit leicht erhöht, dies wird aber durch die hohe Flexibilität und verbesserte Datenqualität mehr als ausgeglichen. Prozessdaten aus automatischen Bestückkontrollsystemen, Lötergebnis und AOI fließen zentral in die Produktionsdatenbank ein und unterstützen die konsequente Null-Fehler-Philosophie von Ziehl-Abegg.

Partnerschaft auf Augenhöhe

Dass Ziehl-Abegg mit seiner regionalen Fertigungs-Strategie richtig liegt, bestätigt auch der Gewinn des Manufacturing Excellence (MX) Awards 2024, mit dem die hochkarätig besetzte Jury insbesondere die digitale Prozessinnovation und die ganzheitliche Null-Fehler-Philosophie würdigte. Mit der neuen vollautomatisierten Linie ist Ziehl-Abegg bestens aufgestellt - sowohl für aktuelle Marktanforderungen als auch für den Einsatz von KI, der künftig dynamisch wachsen dürfte.

Die Partnerschaft mit Ersa bleibt dabei ein zentraler Schlüssel: „Wir bewegen uns hier in der Königsklasse - und wir wissen, dass wir aufeinander zählen können. Das gesamte Projekt fand auf Augenhöhe statt und wird in der Elektronikfertigung als echtes Leuchtturm-Projekt wahrgenommen“, betont Dominik Farrenkopf vom Ersa Vertrieb, der als Projektleiter in der entscheidenden Umsetzungsphase bis zur Endabnahme über mehrere Wochen direkt vor Ort unterstützte und so jederzeit ansprechbar war, um Organisatorisches direkt in die Wege zu leiten. Dabei gab es immer wieder kritische Momente und Herausforderungen - am Ende aber vor allem das gemeinsam erreichte Ziel: die mehrwöchig getestete und final abgenommene Anlage der Produktion zu übergeben.

Nach mehr als 40 Jahren Zusammenarbeit bleibt Ersa für Ziehl-Abegg ein verlässlicher Partner in allen Fragen rund um die Elektronikfertigung. Ideen für kommende Projekte werden bereits ausgetauscht - wie auch immer das Projekt am Ende definiert wird und wie stark auch immer dann der KI-Anteil ausfallen wird: Ersa steht dabei wieder fest als Systemlieferant an der Seite von Ziehl-Abegg, um die gemeinsame Erfolgsgeschichte fortzuschreiben!